铸铁平台是用于工件检查或划线的平面基准用具。铸铁平台是用于工件检查或划线的平面基准用具。平板装置应调至水平、负荷均散布于各支点上,环境温度使用时应防止振荡。铸铁平台冷去过程中发生的铸造应力逾越了平板材质在该温度下的遵守强度,发生残留变形精度测量用的基准立体,在机器制造查验中也是的机械工业量具。铸铁平台具有,不生锈,,不磁化,不变型,好等特点。

铸铁平台的表面粗糙度表示符号在铸铁平台的生产过程中经常的用到,所以想要看懂铸铁平台的加工图纸要懂到下面所提到的符号所表示的意思。表面粗糙度代号基本符号,单独使用这符号是没有意义的。基本符号上加一短划,表示表面粗糙度是用去除材料的方法获得。例如:车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等。基本符号上加一小圈,表示表面粗糙度是用不去除材料的方法获得。例如铸、锻、冲压变形、热轧、冷轧、粉末冶金等。或者是用于保持原供应状况的表面(包括保持上道工序的状况,也就是不论该表面是否经过切削加工)。表面粗糙度符号的标注用任何方法获得的表面,Ra的大允许值为3.2μm。用去除材料方法获得的表面,Ra的大允许值为3.2μm。用不去除材料方法获得的表面,Ra的大允许值为3.2μm。用去除材料方法获得的表面,Ra的大允许值(Ramin)为3.2μm,小允许值Ramin为1.6μm。

铸铁平台设计标准:

1、铸铁平台及所有附件的计量单位全部采用单位(SI)标准。

2、铸铁平台需进行两次人工时效处理。一次时效处理在粗加工前,以铸造应力次人工时效处理在粗加工后,以粗加工产生的应力。

3、全部铸铁平台的调整采用可调垫铁调整,使平台调整方便且降低需方采购成本。

4、铸铁平台外观及表面质量。

5、为减小装卸起吊平台过程中铸铁平台自重对平台精度的影响,全部平台吊装孔设计符合贝塞尔支点原理。

6、铸铁平台无锈迹、滑痕等其他影响使用的外观缺陷,不允许有严重影响使用性能的砂眼、气孔、裂纹等铸造缺陷。

7、铸铁平台加工面涂防锈油,非加工面涂防锈漆,面漆。

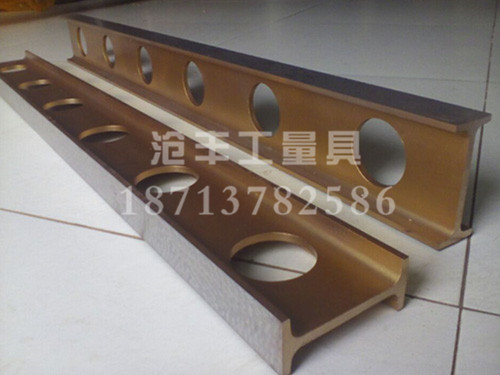

8、为提高铸铁平台的抗变形能力,按材料力学强度理论,采用箱型筋式结构,截面采用的半封闭式箱型截面,使平台纵横剖面均呈“工”字梁结构。

9、铸铁平台的设计制造要符合JB/T794—1999《铸铁平台》标准。

如何提高铸铁平台的质量,一直是铸件技术人员的所追求的。其实造型造芯是平台铸件形成过程中的关键工序之一,它对铸件的质量、制造成本、生产效率、劳动强度和环境污染等各方面都有重要的影响。只要我们掌握好造型造芯的工序,就可以提高我们铸铁平台的质量。

1、粘土砂湿砂造型工艺

的生产实践表明,具有成本低、污染小、、质量好等优点的射压、气冲造型和静压造型等高度机械化、自动化、湿度造型工艺,将成为我国今后中、小型铸件生产的重要发展趋势。

2、铸造涂料

扩大和加强转移涂料、表面合金化涂料的应用和机理研究。

3、树脂砂造型造芯工艺

通过无或少污染的粘结济、催化剂,研究与之配套的环保处理设备,广泛应用和发展树脂自硬砂、冷芯盒自硬工艺、温芯盒法及壳型(芯)法。树脂泛造型工艺的产品铸铁平台,铸铁方箱,弯板等。

4、水玻璃砂造型造芯工艺

研究水玻璃的净化及改性以提高其粘结性能,新型水玻璃砂旧砂回用工艺及设备,进一步推广酯硬化水玻璃砂在中大型铸铁平台上的应用。

平面度的质量检测:

1、工作表面不应有锈迹、划痕、碰伤及其他影响使用的外观缺陷。

2、工作表面不应有砂孔、气孔、裂纹、夹渣及缩松等铸造缺陷。各种铸造表面应型砂、且表面平整,涂漆牢固。各棱边应修钝。在精度等级低于“00”级的平板工作面上,对于直径小于15mm的砂孔允许用相同的材料堵塞,其硬度应低于周围材料的硬度。在工作面上堵塞的部位应不多于四处,其相互之间的距离应不小于80mm。

3、相对两个侧面上,应设置有安装手柄、吊环等吊装设施的螺纹孔或圆柱孔。设计吊装位置时应考虑尽量减少因吊装而引起的变动。

4、根据用户要求,在板工作面上设置螺纹孔或沟槽后,这些部位不应出现高于工作面的凸起现象。

5、应采用细颗料的灰口铸铁或合金铸铁制造。

6、工作面的硬度应为HB170-220。

7、工作面应采用刮削工艺,对于“3”级平板工作面也可以采用刨削工艺,刨削工作表面的表面粗糙度按轮廓算术平均偏差Ra值应不大于5um

8、应经过稳定性处理和去磁。

当前位置:

当前位置: