<一>、机床铸件在生产过程

1、检验机床铸件碾砂过程

型砂的性能将直接影响铸件的质量,因此,型砂应该具有良好的透气性,湿强度、流动性、可塑性和退让性等。

严格按照加料顺序:旧砂-新砂-粘土-煤粉-水。混碾时间定在6~7min,混碾后进行约5h左右调匀。调匀后进行过筛、打松后再用,使型砂具有松散性,以提高透气性、流动性等。

2、检验机床铸件铸造熔炼过程的控制

生产灰铸铁件时,严格控制人炉和人包材料的质量,对其成分、块度及理化性能按要求进行检查和验收。

孕育铸铁是一种片状石墨的灰铸铁,只是制造原理同普通铸铁不同,增加了孕育过程。在低碳。硅成份的铁水中加人适量的孕育剂,以其过度石墨化。-般来说,原铁水的含碳量在2.8~3.0%之间,由于孕育铸铁含碳较低,多以炉料中加人足够数量的废钢。硅的含量在0.9~1.5%之间,以便加大孕育剂的加人量,以提高铸件机械性能。含硫锰量分别在0.08~0.12%和0.9~1.2%范围时,若含锰量过高,铸铁中则出现渗碳体。含磷量小于0.12%,若其含量高,会影响铸件强度。

3.机床铸件铸造造型过程的控制

造型过程控制是生成铸件的关键过程,直接影响铸件的质量。主要注意以下几方面:

1)模样:模样是铸造生产“主要的工艺装备,也是铸造生产的一道工序。在确定几何尺寸的同时。也要考虑生产规模及使用方便性。在制作过程中先要考虑的是其I艺结构和性能。-方面提高生产率,另-方面要确保质量。在使用过程中要检验模样的完整性,无缺陷使用。如果有缺陷要经过修理后才能够使用。起模时要注意敲击力度,铝模要垫木块进行敲击,减少铝模的受损程度。

2)合理的工艺:操作者要严格按工艺过程进行操作,历求铸件结构使模样制造简单方便,使分型面数目少,具有拔模斜度,砂芯数量要少,有合理的壁厚,连接处要有过渡。选择合理的浇注系统,使铸件顺序凝固,以得到组织均匀的铸件。

3)合箱:合箱是一个不可忽视的重要环节,铸型表面的浮砂要清理干净,按印记对合,注意错箱量,是减少铸件偏箱的重要手段。

4)下芯:下芯时要平稳,清理浮砂。砂芯的位置要放置好以防偏芯的尸“生。

5)烘干:对于干模造型烘干工艺,要按操作规程进行操作,烘干时间为8h以上,以防因烘干不透而造成砂、气孔等缺陷。机床铸件在设计制作中需要注意哪些细节?

<二>、造成灰铁机床铸件发生变形的因素

1、铸造模具所处环境使得铸造模具变形导致机床铸件,床身铸件等大型灰铁铸件变形,如铸造模具放置的地面倾斜或凹凸不平;

2、灰铁铸件冷去过程中产生的铸造应力过了材料在该温度下的屈服强度,产生残留变形;

3、铸造工艺不规范导致机床铸件,床身铸件等大型灰铁铸件铸造时外界环境骤变导致机床铸件,床身铸件等大型灰铁铸件变形,例如,温度骤热骤冷使床身铸件冷却不均匀造成变形;

4、床身铸件使用不当造成变形。例如:使用中,碰撞、压砸、摔打,重工件长时间对机床铸件,床身铸件等大型灰铁铸件重压造成机床铸件,床身铸件等大型灰铁铸件的变形。

5、床身铸件在运输过程中,吊装过程操作不当造成机床铸件,床身铸件等大型灰铁铸件滑动,重心发生偏移,造成机床铸件,床身铸件等大型灰铁铸件变形。

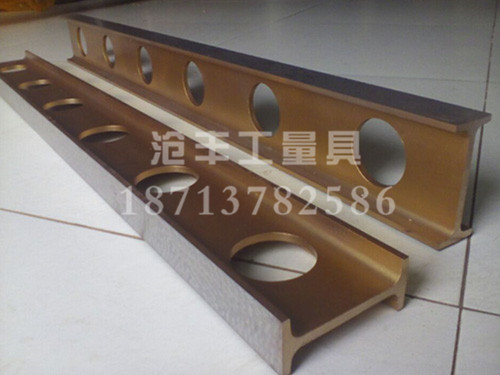

铸铁-焊接-T型槽-检验-划线平台,铆焊-钳工-测量-装配-圆形-基础-刮研-试验平板,机床铸件,镁铝刀口尺_沧州沧丰工量具有限公司

机床铸件在生产过程及变形因素

2022-09-14 18:12:23

当前位置:

当前位置: