铸铁平台在平时的使用过程中,如遇到潮湿的天气,特别是南方,要用遮盖物保护好铸铁平台,否则当空气中的杂质或酸性气体洒落到铸铁平台上,就会加快平台的老化。铸铁平台在平常的工程使用过程中,如果铸铁平台本身的质量不达标,再碰到一系列的空气以及水分后,就特别容易生锈。

铸铁平台的检验和铸造缺陷:一般铸铁平台使用的是铸铁HT200-300,硬度为HB170-240,这样才能符合的标准。铸铁平台在制作的过程中,要进行回火,在600-700度的高温下进行退火处理,这样能够增铸铁平台的精度。平台是用于工件检测或划线的平面基准器具。适用于各种检验工作,测量用的基准平面,用于机床机械测量基准,检查零件的尺寸精度或形位偏差,并作划线。

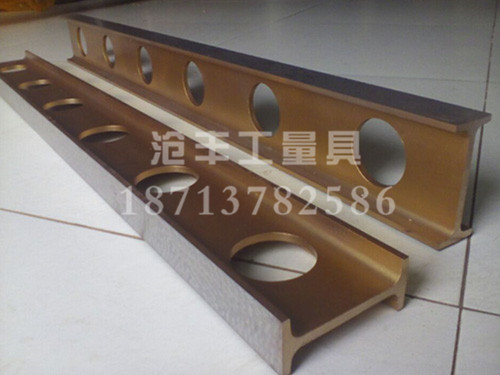

铸铁平台的防锈措施介绍:按JB/T7949-99标准制造,产品制成筋板式和箱体式,工作面有长方形,工作面采用刮研工艺,工作面上可加工V形、T型、U型槽和圆孔、长孔等。平台是用于工件检测或划线的平面基准器具。适用于各种检验工作,测量用的基准平面,用于机床机械测量基准,检查零件的尺寸精度或形位偏差,并作划线。在机械制造中也是的基本工具。

铸铁平台用途材质

1、铸铁平台的用途:是机械零部件平面度、平行度、垂直度、角度、直线度等形位公差的测量基准;

2、铸铁平台的外形结构及形状:外形结构制成双围子、单围子和箱体式。如果拼接使用,一般选用单围子外形较好,划线平台的形状有正方形,长方形和圆形。

3、钳工铸铁平台的材质:为铸铁HT150-300,工作面硬度为HB170-350。

4、铸铁平台的生产标准:按GB7947-1999标准制造。

5、铸铁平台的规格为:200*300—4000*10000,200*300—4000*10000,常规国标产品均有现货,异性产品可定做,大于此规格可拼接处理。

6、铸铁平台实效的重要性:平台应经过两次人工实效(退火处理)或者自然时效2-3年,以减少铸件的内应力,铸铁平台的部分白口组织,提高平台工作表面的硬度和。使得铸铁平台的精度稳定,能好。

7、铸铁平台的精度:精加工后,采用人工刮研工艺。

铸铁平台的技术要求:

1、铸铁平台可用涂色法检验零件平面度,具有准确、直观、方便的优点。在经过刮研的铸铁平台上推动表座、工件比较顺畅,无发涩感觉,方便了测量,了测量准确度。

2、铸铁平台的铸铁质量和热处理质量对平板使用性能产生较大影响:或因残存较大内应力使工作面变形;或因不使精度不能保持;或因刮削困难得不到数值小的粗糙度。因此使用铸铁平台注意铸铁材料的选择,采用时效处理等方法铸铁平台的残余应力。

3、铸铁平台工作面不得有严重影响外观和使用性能的砂孔、气孔、裂纹、夹渣、缩松、划痕、碰伤、绣点等缺陷。

4、铸铁平台的铸造表面应清楚型砂且平整,涂漆牢固。

5、精度等级为0级~3级的平板工作面上,直径小于15mm的砂孔允许用相同材料堵塞,其硬度应小于周围材料的硬度。工作面堵塞的砂孔应不多于4个,且砂孔之间的距离应不小于80mm。

6、平板应采用细密的灰口铸铁等材料制造,其工作面硬度应为170~240HB。

7、平板工作面通常采用刮削工艺。对采用刮削加工的3级平板工作面,其表面粗糙度Ra大允许值为5μm。

8、铸铁平台应去磁和稳定性处理。

9、平板相对两个侧面上,应有安装手柄或吊环装置的螺纹孔(或圆柱孔),且装置位置的设计应尽量减少因搬运而引起的变形。

10、若平板工作面上设置螺纹孔(或沟槽),其部位应不高于工作面。

11、铸铁平台使用磨损后,可以重新修刮恢复其精度。

生产中的查验:

1、检查铸件图与锻造做工文件规则的全数尺寸。

这类检测方式实用于检测:试生打造铸件的件;成批或少量生出产铸件的随机抽样铸件;单件或小批量生制作的铸件。

2、对需要机械加工铸件的划线检测

检测时应划出机器加工基准线,须要时应对尺寸流毒较大的尺寸作切当的调解排遣。

3、检测铸件图与铸造唱工文件划定的几个管束尺寸

这类检测门径用于对在流水线上大批量生制造的铸件尺寸发展控制性检测。

4、对机器加工历程中有争议原因,提出打点措施

用于仲裁性检测,找出争议缘故原由,提出打算步伐。

5、用专门使用的工、夹、量具检测全数铸件的主要尺寸

当前位置:

当前位置: